SBR是序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process)的简称,是一种按间歇曝气方式来运行的活性污泥污水处理技术,又称序批式活性污泥法。

与传统污水处理工艺不同,SBR技术采用时间分割的操作方式替代空间分割的操作方式,非稳定生化反应替代稳态生化反应,静置理想沉淀替代传统的动态沉淀。它的主要特征是在运行上的有序和间歇操作,SBR技术的核心是SBR反应池,该池集均化、初沉、生物降解、二沉等功能于一池,无污泥回流系统。

1.理想的推流过程使生化反应推动力增大,效率提高,池内厌氧、好氧处于交替状态,净化效果好。

2.运行效果稳定,污水在理想的静止状态下沉淀,需要时间短、效率高,出水水质好。

3.耐冲击负荷,池内有滞留的处理水,对污水有稀释、缓冲作用,有效抵抗水量和有机污物的冲击。

4.工艺过程中的各工序可根据水质、水量进行调整,运行灵活。

5.处理设备少,构造简单,便于操作和维护管理。

6.反应池内存在DO、BOD5浓度梯度,有效控制活性污泥膨胀。

7.SBR法系统本身也适合于组合式构造方法,利于废水处理厂的扩建和改造。

8.脱氮除磷,适当控制运行方式,实现好氧、缺氧、厌氧状态交替,具有良好的脱氮除磷效果。

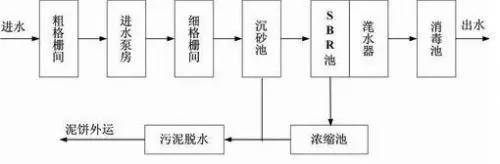

9.工艺流程简单、造价低。主体设备只有一个序批式间歇反应器,无二沉池、污泥回流系统,调节池、初沉池也可省略,布置紧凑、占地面积省。

1.中小城镇生活污水和厂矿企业的工业废水,尤其是间歇排放和流量变化较大的地方。

2.需要较高出水水质的地方,如风景游览区、湖泊和港湾等,不但要去除有机物,还要求出水中除磷脱氮,防止河湖富营养化。

3.水资源紧缺的地方。SBR系统可在生物处理后进行物化处理,不需要增加设施,便于水的回收利用。

4.用地紧张的地方。

5.对已建连续流污水处理厂的改造等。

6.非常适合处理小水量,间歇排放的工业废水与分散点源污染的治理。

反应池水深过深,基于以下理由是不经济的:

1.如果反应池的水深大,排出水的深度相应增大,则固液分离所需的沉淀时间就会增加。

2.专用的上清液排出装置受到结构上的限制,上清液排出水的深度不能过深。

反应池水深过浅,基于以下理由是不希望的:

1.在排水期间,由于受到活性污泥界面以上的水深限制,上清液排出的深度不能过深。

2.与其他相同BOD―SS负荷的处理方式相比,其优点是用地面积较少。反应池的数量,考虑清洗和检修等情况,原则上设2个以上。在规模较小或投产初期污水量较小时,也可建一个池。

排水装置

排水系统是SBR处理工艺设计的重要内容,也是其设计中具特色和关系到系统运行成败的关键部分。

目前,国内外报道的SBR排水装置大致可归纳为以下几种:

1潜水泵单点或多点排水。这种方式电耗大且容易吸出沉淀污泥;

2.池端(侧)多点固定阀门排水,由上自下开启阀门。缺点操作不方便,排水容易带泥;

3.专用设备滗水器。滗水器是是一种能随水位变化而调节的出水堰,排水口淹没在水面下一定深度,可防止浮渣进入。

理想的排水装置应满足以下几个条件:

1.单位时间内出水量大,流速小,不会使沉淀污泥重新翻起;

2.集水口随水位下降,排水期间始终保持反应当中的静止沉淀状态;

3.排水设备坚固耐用且排水量可无级调控,自动化程度高。

在设定一个周期的排水时间时,必须注意以下项目:

1.上清液排出装置的溢流负荷――确定需要的设备数量;

2.活性污泥界面上的水深――主要是为了防止污泥上浮,由上清液排出装置和溢流负荷确定,性能方面,水深要尽可能小;

3.随着上清液排出装置的溢流负荷的增加,单位时间的处理水排出量增大,可缩短排水时间,相应的后续处理构筑物容量须扩大;

4.在排水期,沉淀的活性污泥上浮是发生在排水即将结束的时候,从沉淀工序的中期就开始排水符合SBR法的运行原理。

SBR工艺有机物的降解规律与推流式曝气池类似,推流式曝气池是空间(长度)上的推流,而SBR反应池是时间意义上的推流。由于SBR工艺有机物浓度是逐渐变化的,在反应初期,池内有机物浓度较高,如果供氧速率小于耗氧速率,则混合液中的溶解氧为零,对单一的微生物而言,氧气的得到可能是间断的,供氧速率决定了有机物的降解速率。随着好氧进程的深入,有机物浓度降低,供氧速率开始大于耗氧速率,溶解氧开始出现,微生物开始可以得到充足的氧气供应,有机物浓度的高低成为影响有机物降解速率的一个重要因素。

SBR工艺排出比(1/m)的大小决定了SBR工艺反应初期有机物浓度的高低。排出比小,初始有机物浓度低,反之则高。根据微生物降解有机物的规律,当有机物浓度高时,有机物降解速率大,曝气时间可以减少。

根据活性污泥法的基本原理,混合液污泥浓度的大小决定了生化反应器容积的大小。SBR工艺也同样如此,当混合液污泥浓度高时,所需曝气反应时间就短,SBR反应池池容就小,反之SBR反应池池容则大。但是,当混合液污泥浓度高时,生化反应初期耗氧速率增大,供氧与耗氧的矛盾更大。

污泥负荷率是影响曝气反应时间的主要参数,污泥负荷率的大小关系到SBR反应池出水有机物浓度的高低。当要求的出水有机物浓度低时,污泥负荷率宜选用低值;当废水易于生物降解时,污泥负荷率随着增大。污泥负荷率的选择应根据废水的可生化性以及要求的出水水质来确定。

SBR工艺采用间歇进水、间歇排水,SBR反应池有一定的调节功能,可以在一定程度上起到均衡水质、水量的作用。通过供气系统、搅拌系统的设计,自动控制方式的设计,闲置期时间的选择,可以将SBR工艺与调节、水解酸化工艺结合起来,使三者合建在一起,从而节约投资与运行管理费用。

在进水期采用水下搅拌器进行搅拌,进水电动阀的关闭采用液位控制,根据水解酸化需要的时间确定开始曝气时刻,将调节、水解酸化工艺与SBR工艺有机的结合在一起。反应池进水开始作为闲置期的结束则可以使整个系统能正常运行。具体操作方式如下所述:

进水开始既为闲置结束,通过上一组SBR池进水结束时间来控制;

进水结束通过液位控制,整个进水时间可能是变化的。

水解酸化时间由进水开始至曝气反应开始,包括进水期,这段时间可以根据水量的变化情况与需要的水解酸化时间来确定,不小于流量下充满SBR反应池所需的时间。

曝气反应开始既为水解酸化搅拌结束,曝气反应时间可根据计算得出。

沉淀时间根据污泥沉降性能及混合液污泥浓度决定,它的开始即为曝气反应的结束。

排水时间由滗水器的性能决定,滗水结束可以通过液位控制。闲置期的时间选择是调节、水解酸化及SBR工艺结合好坏的关键。

闲置时间的长短应根据废水的变化情况来确定,实际运行中,闲置时间经常变动。

通过闲置期间的调整,将SBR反应池的进水合理安排,使整个系统能正常运转,避免整个运行过程的紊乱。

辅助设施的运行管理

SBR工艺的过程是按时序来完成的,一个操作过程分五个阶段:进水、反应、沉淀、滗水、闲置。这五个阶段都是单池运行,当需要处理的污水量较大时,必须单池分组进行组合处理,这样交替运行的过程中仅靠人工操作就很难发挥其优点了。多池多组的交替运行必须有高度灵活、结构严谨的中央控制系统,自动化程度要求较高。

SBR生化池的运行管理

SBR生物反应池是污水处理厂的核心部分,进水方式的推流过程使池内厌氧好氧处于交替状态,运行效果稳定,污水在相对的静止状态下沉淀,需要的时间短、出水水质较好,耐冲击负荷;加之池内有滞留的处理水,对污水有稀释、缓冲作用,有效抵抗水量和有机污物的冲击。反应池内存在DO、BOD5浓度梯度,有效控制活性污泥膨胀,脱氮除磷,适当控制运行方式,实现好氧、缺氧、厌氧状态交替,具有良好的脱氮除磷效果。对于运行实际运行过程涉及到的季节性进水差异或其它因素的影响而导致出现的污泥膨胀、脱氮除磷效果差,可以通过运行参数的适当调整加以解决。主要控制的因素有以下几个方面:

1.运行周期的适度调整

SBR的运行周期由进水时间、反应时间、沉淀时间、滗水时间、排泥时间和闲置时间来确定。进水时间有一个相对稳定的值。

如上所述,进水时间应根据具体的进水水质及曝气方式来确定。当采用控制量的曝气方式及进水中污染物的浓度较高时,进水时间应适当取长一些;当采用不限量曝气方式及进水中污染物的浓度较低时,进水时间可适当取短一些(进水时间一般取4~6h)。

在运行的过程中,要尽量根据实际的进水情况对运行的周期时间进行调整。反应时间(Tf)是确定SBR反应器容积的一个非常重要的工艺设计参数,其数值的确定同样取决于运行过程中污水的性质、反应器中污泥的浓度及曝气方式等因素。对于生活污水类易处理废水,反应时间可以取短一些,反之对含有难降解物质或有毒物质的废水,反应时间可适当取长一些(一般在2~4h)。

沉淀排水时间(Ts+D)一般按2~4h设计。闲置时间(Tx)一般按0.5~1h设计。一个周期所需时间T≥Tf+Ts+D+Tx。在调整运行方式的过程中,要根据设计所允许的操作范围进行尽可能的修正,才可以限度地保证良好的出水水质。

2.生物系统的诊断调整

好氧生化处理是由活性污泥中的微生物,在有氧存在的条件下将污水中的有机污染物氧化、分解、转化成CO2、NH4+-N、NO-x-N、PO43-、SO42-等随出水排放的过程。

活性污泥中的微生物是凝聚、吸附、氧化分解污水中有机物的主力军,提高处理系统的效率,都与改善污泥性状、提高污泥微生物的活性有关。因此,必须经常检查于观察活性污泥中微生物的组成与活动状况。

活性污泥外观似棉絮状,亦称为絮粒或绒粒,正常的活性污泥沉降性能良好。在显微镜下可发现每个絮粒是由成千上万个细菌、少量微型动物及部分无机杂质组成,有时,污泥中还会出现真菌、藻类等生物。

我们可定期对生物处理系统做巡视,考察各反应池运行的情况,运用各种手段和方法了解活性污泥的性能,借助显微镜观察活性污泥的结构和生物种群的组成。

此外,还可通过对水质的化学测定来了解污水生物处理系统的运行状况。在系统正常运行时,应保持合适的运行参数和操作管理条件,使之长期达标运行;在发现异常现象时,应找出症结所在,及时加以调整,使之恢复。巡视是发现问题的主要方式,所以操作管理人员每班须数次定时对反应池作一观察,了解系统运行的状况。

其主要内容如下:

1.色、嗅。正常运行的城市生活污水处理厂,活性污泥一般显黄褐色。在曝气池溶解氧不足时,厌氧微生物会相应滋生,含硫有机物在厌氧时分解释放出H2S,污泥发黑、发臭。当曝气池溶解氧过高或进水过淡、负荷过低时,污泥中微生物因缺乏营养而自身氧化,污泥色泽转淡。良好的新鲜活性污泥略带有泥土味。

对于生物系统中活性污泥异常现象之主要原因及其对策,在运行过程中可以初步根据经验总结来作出判断:

1.污泥膨胀。污泥膨胀出现的现象可能会有以下几种情况:活性污泥变白,不调和状;沉淀、分离性不良,不密实;污泥指数SVI在200以上;活性污泥由反应池溢出,处理水水质不良。

出现以上情况的可能原因有:污泥抽除不足致使微生物异常繁殖;由于曝气量不足,混合液悬浮物MLSS浓度过高或过低,进水BOD浓度过高,进水中含有有毒有害的物质,PH值降低等原因致使丝状菌异常繁殖。

针对出现的现象和可能的原因,需要采取的对策有:加大剩余污泥的排放量;合理调整溶解氧浓度,投加混凝剂改善活性污泥的凝聚性或者投加氧化剂杀死丝状菌。在出现污泥膨胀时,以显微镜确认其原因。若是由于丝状菌的异常繁殖,则其恢复所耗时间较长,有时甚至需要更换反应池中全部污泥。

剩余污泥系统

剩余污泥系统一直以来不被运行人员所重视,认为只要按常规进行生产就不会有问题,这种认识是不对的。

准确地说,剩余污泥的产量应该根据进水水质来决定。所谓剩余污泥产生量,是指终沉淀池污泥量,减除一部分回流入曝气槽后,其余需排出处理的量。

单位污水剩余污泥量视污水悬浮物浓度,及去除BOD之污泥增殖状况而异。

悬浮物之剩余污泥量

X1=Q(MO-MF)×10-3=QMOηS×10-3

污泥增殖剩余污泥量X2=aY-bMV×10-3

其中:X1:由悬浮物而产生之剩余污泥量(kg/d)

X2:生物增殖而产生之剩余污泥量(kg/d)

ηS:悬浮物之沉淀效率

Q:处理水量(m3/d)

MO:流入悬浮物质量(mg/L)

MF:自沉淀池流出之悬浮物质量(mg/L)

Y:BOD去除量(mg/L)

M:曝气槽内混合液之平均MLSS浓度(mg/L)

V:曝气槽容积(m3)

a:去除BOD之污泥转换率(0.5~0.8)

b:体内自行氧化率(0.01~0.1)(day-1)

曝气槽之BOD去除率为ηA,流入水BOD为So(mg/L)

Y=QSoηA×10-3

则总剩余污泥量

X=(MOηS+aSoηA-bMOt)Q×10-3

式中t:曝气槽停留时间V/Q(d)

当然,在实际运行的过程中不一定要完全按照公式生搬硬套,但是需要对现场的运行情况有细致的科学的了解,控制生物系统总量的相对平衡。

由于SBR工艺本身具有较强的抗负荷冲击能力,所以对于剩余污泥系统的动态平衡的维护是做好运行工作的关键。

脱氮除磷问题的控制

脱氮除磷是污水处理工艺的重要环节,也是比较容易出问题的地方。对于传统的SBR工艺氮磷的去除存在着一些难度,主要是厌氧硝化时间上存在问题。

污水未经过厌氧硝化直接进入主反应区,虽然在主反应阶段有厌氧耗氧交替的过程,但是还是存在一些问题,对于进水N含量较高的水体来讲去除就有些难度。

污泥沉降性能的控制

活性污泥的良好沉降性能是保证活性污泥处理系统正常运行的前提条件之一。

如果污泥的沉降性能不好,在SBR的反应期结束后,污泥的压密性差,上层清液的排除就受到限制,水泥比下降,导致每个运行周期处理污水量下降,出水SS会比较高。

如果污泥的絮凝性能差,则出水中的,COD上升,导致处理出水水质的下降。导致污泥沉降性能恶化的原因是多方面的,但都表现在污泥容积指数(SVI)的升高。

SBR工艺中由于反复出现高浓度基质,在菌胶团菌和丝状菌共存的生态环境中,丝状菌一般是不容易繁殖的,因而发生污泥丝状菌膨胀的可能性是非常低的。

SBR较容易出现高粘性膨胀问题,这可能是由于SBR工艺本身的处理过程是一个动态瞬间的过程,混合液内基质逐步降解,液相中基质浓度下降了,但并不完全说明基质已被氧化去除,加之许多污水的污染物容易被活性污泥吸附和吸收,在很短的时间内,混合液中的基质浓度可降至很低的水平。

从污水处理的角度看,已经达到了处理效果,但这仅仅是一种相的转移,混合液中基质的浓度的降低仅是一种表面现象。

可以认为,在污水处理过程中,菌胶团之所以形成和有所增长,就要求系统中有一定数量的有机基质的积累,在胞外形成多糖聚合物(否则菌胶团不增长甚至出现细菌分散生长现象,出水浑浊)。

在实际操作过程中,往往会因充水时间或曝气方式选择的不适当或操作不当而使基质的积累过量,致使发生污泥的高粘性膨胀。

污染物在混合液内的积累是逐步的,在一个周期内一般难以马上表现出来,需通过观察各运行周期间的污泥沉降性能的变化才能体现出来。

为使污泥具有良好的沉降性能,应注意每个运行周期内污泥的SVI变化趋势,及时调整运行方式以确保良好的处理效果。